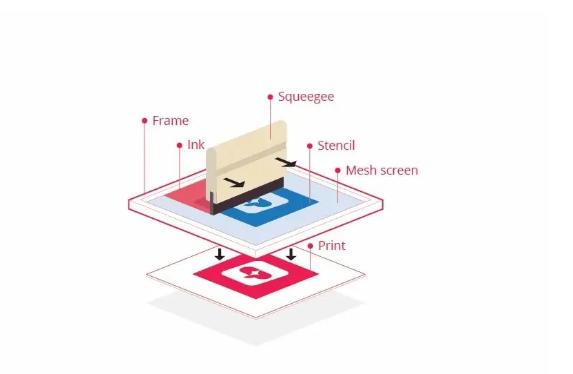

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਦਾ ਅਰਥ ਹੈ ਸਕ੍ਰੀਨ ਨੂੰ ਪਲੇਟ ਬੇਸ ਵਜੋਂ ਵਰਤਣਾ, ਅਤੇ ਫੋਟੋਸੈਂਸਟਿਵ ਪਲੇਟ ਬਣਾਉਣ ਦੇ ਢੰਗ ਦੁਆਰਾ, ਤਸਵੀਰਾਂ ਨਾਲ ਬਣਾਈ ਗਈ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਪਲੇਟ। ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਵਿੱਚ ਪੰਜ ਤੱਤ ਹੁੰਦੇ ਹਨ, ਸਕ੍ਰੀਨ ਪਲੇਟ, ਸਕ੍ਰੈਪਰ, ਸਿਆਹੀ, ਪ੍ਰਿੰਟਿੰਗ ਟੇਬਲ ਅਤੇ ਸਬਸਟਰੇਟ। ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਕਲਾਤਮਕ ਰਚਨਾ ਦੇ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਰੂਪਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ।

1. ਕੀ ਹੈਸਕਰੀਨ ਪ੍ਰਿੰਟਿੰਗ

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਇੱਕ ਸਟੈਂਸਿਲ ਡਿਜ਼ਾਈਨ ਨੂੰ ਸਕ੍ਰੀਨ, ਸਿਆਹੀ ਅਤੇ ਸਕ੍ਰੈਪਰ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਇੱਕ ਸਮਤਲ ਸਤ੍ਹਾ 'ਤੇ ਤਬਦੀਲ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ। ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਲਈ ਫੈਬਰਿਕ ਅਤੇ ਕਾਗਜ਼ ਸਭ ਤੋਂ ਆਮ ਸਤ੍ਹਾ ਹਨ, ਪਰ ਵਿਸ਼ੇਸ਼ ਸਿਆਹੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ, ਲੱਕੜ, ਧਾਤ, ਪਲਾਸਟਿਕ ਅਤੇ ਇੱਥੋਂ ਤੱਕ ਕਿ ਕੱਚ 'ਤੇ ਵੀ ਪ੍ਰਿੰਟ ਕਰਨਾ ਸੰਭਵ ਹੈ। ਮੁੱਢਲੀ ਵਿਧੀ ਵਿੱਚ ਇੱਕ ਬਰੀਕ ਜਾਲੀਦਾਰ ਸਕ੍ਰੀਨ 'ਤੇ ਇੱਕ ਮੋਲਡ ਬਣਾਉਣਾ ਅਤੇ ਫਿਰ ਹੇਠਾਂ ਦਿੱਤੀ ਸਤ੍ਹਾ 'ਤੇ ਡਿਜ਼ਾਈਨ ਨੂੰ ਛਾਪਣ ਲਈ ਇਸ ਰਾਹੀਂ ਸਿਆਹੀ (ਜਾਂ ਪੇਂਟ, ਆਰਟਵਰਕ ਅਤੇ ਪੋਸਟਰਾਂ ਦੇ ਮਾਮਲੇ ਵਿੱਚ) ਥ੍ਰੈਡਿੰਗ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ।

ਇਸ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਕਈ ਵਾਰ "ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ" ਜਾਂ "ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ" ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਹਾਲਾਂਕਿ ਅਸਲ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹਮੇਸ਼ਾਂ ਬਹੁਤ ਸਮਾਨ ਹੁੰਦੀ ਹੈ, ਪਰ ਸਟੈਂਸਿਲ ਬਣਾਉਣ ਦਾ ਤਰੀਕਾ ਵਰਤੀ ਗਈ ਸਮੱਗਰੀ ਦੇ ਅਧਾਰ ਤੇ ਵੱਖ-ਵੱਖ ਹੋ ਸਕਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਟੈਂਪਲੇਟ ਤਕਨੀਕਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

ਸਕ੍ਰੀਨ ਦੇ ਲੋੜੀਂਦੇ ਖੇਤਰ ਨੂੰ ਕਵਰ ਕਰਨ ਲਈ ਏਪ ਜਾਂ ਵਿਨਾਇਲ ਸੈੱਟ ਕਰੋ।

ਮੋਲਡ ਨੂੰ ਗਰਿੱਡ ਉੱਤੇ ਪੇਂਟ ਕਰਨ ਲਈ "ਸਕ੍ਰੀਨ ਬਲੌਕਰ" ਜਿਵੇਂ ਕਿ ਗੂੰਦ ਜਾਂ ਪੇਂਟ ਦੀ ਵਰਤੋਂ ਕਰੋ।

ਇੱਕ ਫੋਟੋਗ੍ਰਾਫਿਕ ਇਮਲਸ਼ਨ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਇੱਕ ਸਟੈਂਸਿਲ ਬਣਾਓ, ਅਤੇ ਫਿਰ ਸਟੈਂਸਿਲ ਨੂੰ ਇੱਕ ਫੋਟੋ ਵਾਂਗ ਹੀ ਵਿਕਸਤ ਕਰੋ (ਤੁਸੀਂ ਇਸ ਬਾਰੇ ਕਦਮ-ਦਰ-ਕਦਮ ਗਾਈਡ ਵਿੱਚ ਹੋਰ ਜਾਣ ਸਕਦੇ ਹੋ)।

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਣਾਏ ਗਏ ਡਿਜ਼ਾਈਨ ਸਿਰਫ਼ ਇੱਕ ਜਾਂ ਕੁਝ ਸਿਆਹੀ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ। ਬਹੁ-ਰੰਗੀ ਵਸਤੂਆਂ ਲਈ, ਹਰੇਕ ਰੰਗ ਨੂੰ ਇੱਕ ਵੱਖਰੀ ਪਰਤ ਵਿੱਚ ਲਾਗੂ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਹਰੇਕ ਸਿਆਹੀ ਲਈ ਇੱਕ ਵੱਖਰਾ ਟੈਂਪਲੇਟ ਵਰਤਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕਿਉਂ ਕਰੀਏ

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਤਕਨਾਲੋਜੀ ਦੇ ਇੰਨੇ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਣ ਦਾ ਇੱਕ ਕਾਰਨ ਇਹ ਹੈ ਕਿ ਇਹ ਗੂੜ੍ਹੇ ਕੱਪੜਿਆਂ 'ਤੇ ਵੀ ਜੀਵੰਤ ਰੰਗ ਪੈਦਾ ਕਰਦੀ ਹੈ। ਸਿਆਹੀ ਜਾਂ ਪੇਂਟ ਵੀ ਕੱਪੜੇ ਜਾਂ ਕਾਗਜ਼ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਕਈ ਪਰਤਾਂ ਵਿੱਚ ਸਥਿਤ ਹੁੰਦਾ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਪ੍ਰਿੰਟ ਕੀਤੇ ਟੁਕੜੇ ਨੂੰ ਇੱਕ ਤਸੱਲੀਬਖਸ਼ ਅਹਿਸਾਸ ਮਿਲਦਾ ਹੈ।

ਇਸ ਤਕਨਾਲੋਜੀ ਨੂੰ ਇਸ ਲਈ ਵੀ ਪਸੰਦ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਪ੍ਰਿੰਟਰਾਂ ਨੂੰ ਡਿਜ਼ਾਈਨਾਂ ਦੀ ਆਸਾਨੀ ਨਾਲ ਕਈ ਵਾਰ ਨਕਲ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਕਿਉਂਕਿ ਡਿਜ਼ਾਈਨ ਨੂੰ ਇੱਕੋ ਮੋਲਡ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਵਾਰ-ਵਾਰ ਨਕਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਇਹ ਇੱਕੋ ਕੱਪੜੇ ਜਾਂ ਸਹਾਇਕ ਉਪਕਰਣ ਦੀਆਂ ਕਈ ਕਾਪੀਆਂ ਬਣਾਉਣ ਲਈ ਲਾਭਦਾਇਕ ਹੈ। ਜਦੋਂ ਇੱਕ ਤਜਰਬੇਕਾਰ ਪ੍ਰਿੰਟਰ ਦੁਆਰਾ ਪੇਸ਼ੇਵਰ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਚਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਗੁੰਝਲਦਾਰ ਰੰਗ ਡਿਜ਼ਾਈਨ ਬਣਾਉਣਾ ਵੀ ਸੰਭਵ ਹੈ। ਜਦੋਂ ਕਿ ਪ੍ਰਕਿਰਿਆ ਦੀ ਗੁੰਝਲਤਾ ਦਾ ਮਤਲਬ ਹੈ ਕਿ ਇੱਕ ਪ੍ਰਿੰਟਰ ਜਿੰਨੇ ਰੰਗ ਵਰਤ ਸਕਦਾ ਹੈ, ਉਹ ਸੀਮਤ ਹੈ, ਇਸਦੀ ਤੀਬਰਤਾ ਸਿਰਫ਼ ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ ਉਸ ਨਾਲੋਂ ਜ਼ਿਆਦਾ ਹੈ।

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਕਲਾਕਾਰਾਂ ਅਤੇ ਡਿਜ਼ਾਈਨਰਾਂ ਵਿੱਚ ਇੱਕ ਪ੍ਰਸਿੱਧ ਤਕਨੀਕ ਹੈ ਕਿਉਂਕਿ ਇਸਦੀ ਬਹੁਪੱਖੀਤਾ ਅਤੇ ਸਪਸ਼ਟ ਰੰਗਾਂ ਅਤੇ ਸਪਸ਼ਟ ਚਿੱਤਰਾਂ ਨੂੰ ਦੁਬਾਰਾ ਪੈਦਾ ਕਰਨ ਦੀ ਯੋਗਤਾ ਹੈ। ਐਂਡੀ ਵਾਰਹੋਲ ਤੋਂ ਇਲਾਵਾ, ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਵਰਤੋਂ ਲਈ ਜਾਣੇ ਜਾਂਦੇ ਹੋਰ ਕਲਾਕਾਰਾਂ ਵਿੱਚ ਰੌਬਰਟ ਰਾਉਸ਼ੇਨਬਰਗ, ਬੇਨ ਸ਼ਾਹਨ, ਐਡੁਆਰਡੋ ਪਾਓਲੋਜ਼ੀ, ਰਿਚਰਡ ਹੈਮਿਲਟਨ, ਆਰਬੀ ਕਿਟਾਜ, ਹੈਨਰੀ ਮੈਟਿਸ ਅਤੇ ਰਿਚਰਡ ਐਸਟਸ ਸ਼ਾਮਲ ਹਨ।

3. ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪੜਾਅ

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਦੇ ਵੱਖੋ-ਵੱਖਰੇ ਤਰੀਕੇ ਹਨ, ਪਰ ਉਹਨਾਂ ਸਾਰਿਆਂ ਵਿੱਚ ਇੱਕੋ ਜਿਹੀਆਂ ਬੁਨਿਆਦੀ ਤਕਨੀਕਾਂ ਸ਼ਾਮਲ ਹਨ। ਪ੍ਰਿੰਟਿੰਗ ਦਾ ਉਹ ਰੂਪ ਜਿਸ ਬਾਰੇ ਅਸੀਂ ਹੇਠਾਂ ਚਰਚਾ ਕਰਾਂਗੇ, ਕਸਟਮ ਸਟੈਂਸਿਲ ਬਣਾਉਣ ਲਈ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਲਾਈਟ-ਰੀਐਕਟਿਵ ਇਮਲਸ਼ਨ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ; ਕਿਉਂਕਿ ਇਸਦੀ ਵਰਤੋਂ ਗੁੰਝਲਦਾਰ ਸਟੈਂਸਿਲ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਇਹ ਵਪਾਰਕ ਪ੍ਰਿੰਟਿੰਗ ਦੀ ਸਭ ਤੋਂ ਪ੍ਰਸਿੱਧ ਕਿਸਮ ਹੁੰਦੀ ਹੈ।

ਕਦਮ 1: ਡਿਜ਼ਾਈਨ ਬਣਾਇਆ ਗਿਆ ਹੈ

ਪਹਿਲਾਂ, ਪ੍ਰਿੰਟਰ ਅੰਤਿਮ ਉਤਪਾਦ 'ਤੇ ਉਹ ਡਿਜ਼ਾਈਨ ਲੈਂਦਾ ਹੈ ਜੋ ਉਹ ਬਣਾਉਣਾ ਚਾਹੁੰਦੇ ਹਨ, ਅਤੇ ਫਿਰ ਇਸਨੂੰ ਇੱਕ ਪਾਰਦਰਸ਼ੀ ਐਸੀਟਿਕ ਐਸਿਡ ਫਿਲਮ 'ਤੇ ਪ੍ਰਿੰਟ ਕਰਦਾ ਹੈ। ਇਸਦੀ ਵਰਤੋਂ ਮੋਲਡ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਵੇਗੀ।

ਕਦਮ 2: ਸਕ੍ਰੀਨ ਤਿਆਰ ਕਰੋ

ਅੱਗੇ, ਪ੍ਰਿੰਟਰ ਡਿਜ਼ਾਈਨ ਦੀ ਗੁੰਝਲਤਾ ਅਤੇ ਪ੍ਰਿੰਟ ਕੀਤੇ ਫੈਬਰਿਕ ਦੀ ਬਣਤਰ ਦੇ ਅਨੁਕੂਲ ਇੱਕ ਜਾਲੀਦਾਰ ਸਕ੍ਰੀਨ ਚੁਣਦਾ ਹੈ। ਫਿਰ ਸਕ੍ਰੀਨ ਨੂੰ ਇੱਕ ਫੋਟੋਰੀਐਕਟਿਵ ਇਮਲਸ਼ਨ ਨਾਲ ਲੇਪ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਜੋ ਚਮਕਦਾਰ ਰੌਸ਼ਨੀ ਵਿੱਚ ਵਿਕਸਤ ਹੋਣ 'ਤੇ ਸਖ਼ਤ ਹੋ ਜਾਂਦਾ ਹੈ।

ਕਦਮ 3: ਲੋਸ਼ਨ ਨੂੰ ਖੋਲ੍ਹੋ

ਇਸ ਡਿਜ਼ਾਈਨ ਵਾਲੀ ਇੱਕ ਐਸੀਟੇਟ ਸ਼ੀਟ ਨੂੰ ਫਿਰ ਇੱਕ ਇਮਲਸ਼ਨ-ਕੋਟੇਡ ਸਕ੍ਰੀਨ 'ਤੇ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਪੂਰੇ ਉਤਪਾਦ ਨੂੰ ਬਹੁਤ ਤੇਜ਼ ਰੌਸ਼ਨੀ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਲਿਆਂਦਾ ਜਾਂਦਾ ਹੈ। ਰੌਸ਼ਨੀ ਇਮਲਸ਼ਨ ਨੂੰ ਸਖ਼ਤ ਕਰ ਦਿੰਦੀ ਹੈ, ਇਸ ਲਈ ਡਿਜ਼ਾਈਨ ਦੁਆਰਾ ਢੱਕੀ ਹੋਈ ਸਕ੍ਰੀਨ ਦਾ ਹਿੱਸਾ ਤਰਲ ਰਹਿੰਦਾ ਹੈ।

ਜੇਕਰ ਅੰਤਿਮ ਡਿਜ਼ਾਈਨ ਵਿੱਚ ਕਈ ਰੰਗ ਹੋਣਗੇ, ਤਾਂ ਸਿਆਹੀ ਦੀ ਹਰੇਕ ਪਰਤ ਨੂੰ ਲਗਾਉਣ ਲਈ ਇੱਕ ਵੱਖਰੀ ਸਕ੍ਰੀਨ ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ। ਬਹੁ-ਰੰਗੀ ਉਤਪਾਦ ਬਣਾਉਣ ਲਈ, ਪ੍ਰਿੰਟਰ ਨੂੰ ਹਰੇਕ ਟੈਂਪਲੇਟ ਨੂੰ ਡਿਜ਼ਾਈਨ ਕਰਨ ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਇਕਸਾਰ ਕਰਨ ਲਈ ਆਪਣੇ ਹੁਨਰ ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਅੰਤਿਮ ਡਿਜ਼ਾਈਨ ਸਹਿਜ ਹੈ।

ਕਦਮ 4: ਸਟੈਂਸਿਲ ਬਣਾਉਣ ਲਈ ਇਮਲਸ਼ਨ ਨੂੰ ਧੋਵੋ।

ਸਕਰੀਨ ਨੂੰ ਕੁਝ ਸਮੇਂ ਲਈ ਖੋਲ੍ਹਣ ਤੋਂ ਬਾਅਦ, ਸਕਰੀਨ ਦੇ ਉਹ ਹਿੱਸੇ ਜੋ ਡਿਜ਼ਾਈਨ ਦੁਆਰਾ ਕਵਰ ਨਹੀਂ ਕੀਤੇ ਗਏ ਹਨ, ਸਖ਼ਤ ਹੋ ਜਾਣਗੇ। ਫਿਰ ਸਾਰੇ ਅਣ-ਕਠੋਰ ਲੋਸ਼ਨ ਨੂੰ ਧਿਆਨ ਨਾਲ ਧੋ ਲਓ। ਇਹ ਸਿਆਹੀ ਦੇ ਲੰਘਣ ਲਈ ਸਕਰੀਨ 'ਤੇ ਡਿਜ਼ਾਈਨ ਦੀ ਇੱਕ ਸਪੱਸ਼ਟ ਛਾਪ ਛੱਡਦਾ ਹੈ।

ਫਿਰ ਸਕ੍ਰੀਨ ਨੂੰ ਸੁਕਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਪ੍ਰਿੰਟਰ ਛਾਪ ਨੂੰ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਅਸਲ ਡਿਜ਼ਾਈਨ ਦੇ ਨੇੜੇ ਬਣਾਉਣ ਲਈ ਕੋਈ ਵੀ ਜ਼ਰੂਰੀ ਛੂਹ ਜਾਂ ਸੁਧਾਰ ਕਰੇਗਾ। ਹੁਣ ਤੁਸੀਂ ਮੋਲਡ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ।

ਕਦਮ 5: ਆਈਟਮ ਛਾਪਣ ਲਈ ਤਿਆਰ ਹੈ।

ਫਿਰ ਸਕਰੀਨ ਨੂੰ ਪ੍ਰੈਸ 'ਤੇ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ। ਛਾਪੀ ਜਾਣ ਵਾਲੀ ਚੀਜ਼ ਜਾਂ ਕੱਪੜਾ ਸਕਰੀਨ ਦੇ ਹੇਠਾਂ ਇੱਕ ਪ੍ਰਿੰਟਿੰਗ ਪਲੇਟ 'ਤੇ ਫਲੈਟ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ।

ਬਹੁਤ ਸਾਰੇ ਵੱਖ-ਵੱਖ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ ਹਨ, ਮੈਨੂਅਲ ਅਤੇ ਆਟੋਮੈਟਿਕ ਦੋਵੇਂ, ਪਰ ਜ਼ਿਆਦਾਤਰ ਆਧੁਨਿਕ ਵਪਾਰਕ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ ਇੱਕ ਸਵੈ-ਘੁੰਮਣ ਵਾਲੀ ਰੋਟਰੀ ਡਿਸਕ ਪ੍ਰੈਸ ਦੀ ਵਰਤੋਂ ਕਰਨਗੇ, ਕਿਉਂਕਿ ਇਹ ਕਈ ਵੱਖ-ਵੱਖ ਸਕ੍ਰੀਨਾਂ ਨੂੰ ਇੱਕੋ ਸਮੇਂ ਚਲਾਉਣ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ। ਰੰਗੀਨ ਪ੍ਰਿੰਟਿੰਗ ਲਈ, ਇਸ ਪ੍ਰਿੰਟਰ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਰੰਗ ਦੀਆਂ ਵਿਅਕਤੀਗਤ ਪਰਤਾਂ ਨੂੰ ਲਾਗੂ ਕਰਨ ਲਈ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਕਦਮ 6: ਆਈਟਮ 'ਤੇ ਸਕ੍ਰੀਨ ਰਾਹੀਂ ਸਿਆਹੀ ਦਬਾਓ।

ਸਕਰੀਨ ਪ੍ਰਿੰਟ ਕੀਤੇ ਬੋਰਡ 'ਤੇ ਡਿੱਗਦੀ ਹੈ। ਸਕਰੀਨ ਦੇ ਉੱਪਰ ਸਿਆਹੀ ਪਾਓ ਅਤੇ ਸਕਰੀਨ ਦੀ ਪੂਰੀ ਲੰਬਾਈ ਦੇ ਨਾਲ ਸਿਆਹੀ ਨੂੰ ਖਿੱਚਣ ਲਈ ਸੋਖਣ ਵਾਲੇ ਸਕ੍ਰੈਪਰ ਦੀ ਵਰਤੋਂ ਕਰੋ। ਇਹ ਟੈਂਪਲੇਟ ਦੇ ਖੁੱਲ੍ਹੇ ਖੇਤਰ 'ਤੇ ਸਿਆਹੀ ਨੂੰ ਦਬਾਉਂਦਾ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਡਿਜ਼ਾਈਨ ਨੂੰ ਹੇਠਾਂ ਦਿੱਤੇ ਉਤਪਾਦ 'ਤੇ ਉਭਾਰਦਾ ਹੈ।

ਜੇਕਰ ਪ੍ਰਿੰਟਰ ਕਈ ਚੀਜ਼ਾਂ ਬਣਾ ਰਿਹਾ ਹੈ, ਤਾਂ ਸਕ੍ਰੀਨ ਨੂੰ ਉੱਚਾ ਕਰੋ ਅਤੇ ਨਵੇਂ ਕੱਪੜੇ ਪ੍ਰਿੰਟਿੰਗ ਪਲੇਟ 'ਤੇ ਰੱਖੋ। ਫਿਰ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਦੁਹਰਾਓ।

ਇੱਕ ਵਾਰ ਜਦੋਂ ਸਾਰੀਆਂ ਚੀਜ਼ਾਂ ਛਾਪੀਆਂ ਜਾਂਦੀਆਂ ਹਨ ਅਤੇ ਟੈਂਪਲੇਟ ਆਪਣਾ ਉਦੇਸ਼ ਪੂਰਾ ਕਰ ਲੈਂਦਾ ਹੈ, ਤਾਂ ਇਮਲਸ਼ਨ ਨੂੰ ਹਟਾਉਣ ਲਈ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਸਫਾਈ ਘੋਲ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ ਤਾਂ ਜੋ ਇੱਕ ਨਵਾਂ ਟੈਂਪਲੇਟ ਬਣਾਉਣ ਲਈ ਸਕ੍ਰੀਨ ਦੀ ਦੁਬਾਰਾ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕੇ।

ਕਦਮ 7: ਉਤਪਾਦ ਨੂੰ ਸੁਕਾਓ, ਜਾਂਚ ਕਰੋ ਅਤੇ ਪੂਰਾ ਕਰੋ।

ਫਿਰ ਛਾਪੇ ਗਏ ਉਤਪਾਦ ਨੂੰ ਇੱਕ ਡ੍ਰਾਇਅਰ ਵਿੱਚੋਂ ਲੰਘਾਇਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਸਿਆਹੀ ਨੂੰ "ਠੀਕ" ਕਰਦਾ ਹੈ ਅਤੇ ਇੱਕ ਨਿਰਵਿਘਨ, ਗੈਰ-ਫੇਡਿੰਗ ਸਤਹ ਪ੍ਰਭਾਵ ਪੈਦਾ ਕਰਦਾ ਹੈ। ਅੰਤਿਮ ਉਤਪਾਦ ਨੂੰ ਨਵੇਂ ਮਾਲਕ ਨੂੰ ਦੇਣ ਤੋਂ ਪਹਿਲਾਂ, ਇਸਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸਾਰੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾਉਣ ਲਈ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

4. ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਟੂਲ

ਸਾਫ਼, ਸਾਫ਼ ਪ੍ਰਿੰਟ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਸਕ੍ਰੀਨ ਪ੍ਰੈਸਾਂ ਕੋਲ ਕੰਮ ਪੂਰਾ ਕਰਨ ਲਈ ਸਹੀ ਔਜ਼ਾਰ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ। ਇੱਥੇ, ਅਸੀਂ ਹਰੇਕ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਡਿਵਾਈਸ 'ਤੇ ਚਰਚਾ ਕਰਾਂਗੇ, ਜਿਸ ਵਿੱਚ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਉਹਨਾਂ ਦੀ ਭੂਮਿਕਾ ਵੀ ਸ਼ਾਮਲ ਹੈ।

ਸਕਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਮਸ਼ੀਨ |

ਹਾਲਾਂਕਿ ਸਿਰਫ਼ ਜਾਲੀਦਾਰ ਜਾਲ ਅਤੇ ਸਕਵੀਜੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟ ਕਰਨਾ ਸੰਭਵ ਹੈ, ਪਰ ਜ਼ਿਆਦਾਤਰ ਪ੍ਰਿੰਟਰ ਇੱਕ ਪ੍ਰੈਸ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਪਸੰਦ ਕਰਦੇ ਹਨ ਕਿਉਂਕਿ ਇਹ ਉਹਨਾਂ ਨੂੰ ਬਹੁਤ ਸਾਰੀਆਂ ਚੀਜ਼ਾਂ ਨੂੰ ਵਧੇਰੇ ਕੁਸ਼ਲਤਾ ਨਾਲ ਪ੍ਰਿੰਟ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ। ਇਹ ਇਸ ਲਈ ਹੈ ਕਿਉਂਕਿ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸ ਪ੍ਰਿੰਟਸ ਦੇ ਵਿਚਕਾਰ ਸਕ੍ਰੀਨ ਨੂੰ ਜਗ੍ਹਾ 'ਤੇ ਰੱਖਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਉਪਭੋਗਤਾ ਲਈ ਪ੍ਰਿੰਟ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਕਾਗਜ਼ ਜਾਂ ਕੱਪੜੇ ਨੂੰ ਬਦਲਣਾ ਆਸਾਨ ਹੋ ਜਾਂਦਾ ਹੈ।

ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੈਸਾਂ ਤਿੰਨ ਕਿਸਮਾਂ ਦੀਆਂ ਹੁੰਦੀਆਂ ਹਨ: ਮੈਨੂਅਲ, ਅਰਧ-ਆਟੋਮੈਟਿਕ ਅਤੇ ਆਟੋਮੈਟਿਕ। ਹੱਥੀਂ ਪ੍ਰੈਸਾਂ ਹੱਥੀਂ ਚਲਾਈਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਜਿਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਇਹ ਬਹੁਤ ਮਿਹਨਤੀ ਹੁੰਦੀਆਂ ਹਨ। ਅਰਧ-ਆਟੋਮੈਟਿਕ ਪ੍ਰੈਸਾਂ ਅੰਸ਼ਕ ਤੌਰ 'ਤੇ ਮਸ਼ੀਨੀਕਰਨ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਪਰ ਫਿਰ ਵੀ ਦਬਾਈਆਂ ਗਈਆਂ ਚੀਜ਼ਾਂ ਦੇ ਆਦਾਨ-ਪ੍ਰਦਾਨ ਲਈ ਮਨੁੱਖੀ ਇਨਪੁਟ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਆਟੋਮੈਟਿਕ ਪ੍ਰੈਸਾਂ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਵੈਚਾਲਿਤ ਹੁੰਦੀਆਂ ਹਨ ਅਤੇ ਬਹੁਤ ਘੱਟ ਇਨਪੁਟ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਜਿਨ੍ਹਾਂ ਕਾਰੋਬਾਰਾਂ ਨੂੰ ਵੱਡੀ ਗਿਣਤੀ ਵਿੱਚ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰੋਜੈਕਟਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਉਹ ਅਕਸਰ ਅਰਧ-ਆਟੋਮੈਟਿਕ ਜਾਂ ਪੂਰੀ ਤਰ੍ਹਾਂ ਆਟੋਮੈਟਿਕ ਪ੍ਰੈਸਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ ਕਿਉਂਕਿ ਉਹ ਤੇਜ਼ੀ ਨਾਲ, ਵਧੇਰੇ ਕੁਸ਼ਲਤਾ ਨਾਲ ਅਤੇ ਘੱਟੋ-ਘੱਟ ਗਲਤੀਆਂ ਨਾਲ ਪ੍ਰਿੰਟ ਕਰ ਸਕਦੇ ਹਨ। ਛੋਟੀਆਂ ਕੰਪਨੀਆਂ ਜਾਂ ਕੰਪਨੀਆਂ ਜੋ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਨੂੰ ਸ਼ੌਕ ਵਜੋਂ ਵਰਤਦੀਆਂ ਹਨ, ਉਨ੍ਹਾਂ ਨੂੰ ਹੱਥੀਂ ਡੈਸਕਟੌਪ ਪ੍ਰੈਸ (ਕਈ ਵਾਰ "ਹੱਥ" ਪ੍ਰੈਸ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ) ਆਪਣੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਕੂਲ ਮਿਲ ਸਕਦੇ ਹਨ।

| ਸਿਆਹੀ |

ਸਿਆਹੀ, ਰੰਗਦਾਰ, ਜਾਂ ਪੇਂਟ ਨੂੰ ਜਾਲ ਵਾਲੀ ਸਕਰੀਨ ਰਾਹੀਂ ਅਤੇ ਛਾਪੀ ਜਾਣ ਵਾਲੀ ਚੀਜ਼ ਵਿੱਚ ਧੱਕਿਆ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਸਟੈਂਸਿਲ ਡਿਜ਼ਾਈਨ ਦੀ ਰੰਗ ਛਾਪ ਉਤਪਾਦ ਉੱਤੇ ਤਬਦੀਲ ਹੋ ਜਾਂਦੀ ਹੈ।

ਸਿਆਹੀ ਦੀ ਚੋਣ ਕਰਨਾ ਸਿਰਫ਼ ਰੰਗ ਚੁਣਨਾ ਹੀ ਨਹੀਂ ਹੈ, ਇਸ ਤੋਂ ਇਲਾਵਾ ਹੋਰ ਵੀ ਬਹੁਤ ਸਾਰੇ ਵਿਕਲਪ ਹਨ। ਬਹੁਤ ਸਾਰੀਆਂ ਪੇਸ਼ੇਵਰ ਸਿਆਹੀਆਂ ਹਨ ਜਿਨ੍ਹਾਂ ਦੀ ਵਰਤੋਂ ਤਿਆਰ ਉਤਪਾਦ 'ਤੇ ਵੱਖ-ਵੱਖ ਪ੍ਰਭਾਵ ਪੈਦਾ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਉਦਾਹਰਣ ਵਜੋਂ, ਪ੍ਰਿੰਟਰ ਇੱਕ ਵਿਲੱਖਣ ਦਿੱਖ ਪੈਦਾ ਕਰਨ ਲਈ ਫਲੈਸ਼ ਸਿਆਹੀ, ਵਿਗੜੀ ਹੋਈ ਸਿਆਹੀ, ਜਾਂ ਫੁੱਲੀ ਹੋਈ ਸਿਆਹੀ (ਜੋ ਇੱਕ ਉੱਚੀ ਸਤ੍ਹਾ ਬਣਾਉਣ ਲਈ ਫੈਲਦੀ ਹੈ) ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ। ਪ੍ਰਿੰਟਰ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਦੇ ਫੈਬਰਿਕ ਕਿਸਮ 'ਤੇ ਵੀ ਵਿਚਾਰ ਕਰੇਗਾ, ਕਿਉਂਕਿ ਕੁਝ ਸਿਆਹੀ ਕੁਝ ਸਮੱਗਰੀਆਂ 'ਤੇ ਦੂਜਿਆਂ ਨਾਲੋਂ ਵਧੇਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੁੰਦੀਆਂ ਹਨ।

ਕੱਪੜੇ ਛਾਪਦੇ ਸਮੇਂ, ਪ੍ਰਿੰਟਰ ਇੱਕ ਅਜਿਹੀ ਸਿਆਹੀ ਦੀ ਵਰਤੋਂ ਕਰੇਗਾ ਜੋ ਗਰਮੀ ਨਾਲ ਇਲਾਜ ਕੀਤੇ ਜਾਣ ਅਤੇ ਠੀਕ ਹੋਣ ਤੋਂ ਬਾਅਦ ਮਸ਼ੀਨ ਨਾਲ ਧੋਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਉਹ ਫਿੱਕੀਆਂ ਨਹੀਂ ਪੈਣਗੀਆਂ, ਲੰਬੇ ਸਮੇਂ ਲਈ ਪਹਿਨੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਚੀਜ਼ਾਂ ਹੋਣਗੀਆਂ ਜਿਨ੍ਹਾਂ ਨੂੰ ਵਾਰ-ਵਾਰ ਪਹਿਨਿਆ ਜਾ ਸਕਦਾ ਹੈ।

| ਸਕ੍ਰੀਨ |

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਵਿੱਚ ਸਕ੍ਰੀਨ ਇੱਕ ਧਾਤ ਜਾਂ ਲੱਕੜ ਦਾ ਫਰੇਮ ਹੁੰਦਾ ਹੈ ਜੋ ਬਾਰੀਕ ਜਾਲੀਦਾਰ ਫੈਬਰਿਕ ਨਾਲ ਢੱਕਿਆ ਹੁੰਦਾ ਹੈ। ਰਵਾਇਤੀ ਤੌਰ 'ਤੇ, ਇਹ ਜਾਲੀ ਰੇਸ਼ਮ ਦੇ ਧਾਗੇ ਤੋਂ ਬਣੀ ਹੁੰਦੀ ਸੀ, ਪਰ ਅੱਜ, ਇਸਨੂੰ ਪੋਲਿਸਟਰ ਫਾਈਬਰ ਦੁਆਰਾ ਬਦਲ ਦਿੱਤਾ ਗਿਆ ਹੈ, ਜੋ ਘੱਟ ਕੀਮਤ 'ਤੇ ਉਹੀ ਪ੍ਰਦਰਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਜਾਲੀ ਦੀ ਮੋਟਾਈ ਅਤੇ ਧਾਗੇ ਦੀ ਸੰਖਿਆ ਛਾਪੀ ਜਾਣ ਵਾਲੀ ਸਤਹ ਜਾਂ ਫੈਬਰਿਕ ਦੀ ਬਣਤਰ ਦੇ ਅਨੁਕੂਲ ਚੁਣੀ ਜਾ ਸਕਦੀ ਹੈ, ਅਤੇ ਲਾਈਨਾਂ ਵਿਚਕਾਰ ਦੂਰੀ ਛੋਟੀ ਹੈ, ਤਾਂ ਜੋ ਛਪਾਈ ਵਿੱਚ ਹੋਰ ਵੇਰਵੇ ਪ੍ਰਾਪਤ ਕੀਤੇ ਜਾ ਸਕਣ।

ਸਕਰੀਨ ਨੂੰ ਇਮਲਸ਼ਨ ਨਾਲ ਲੇਪ ਕਰਨ ਅਤੇ ਉਜਾਗਰ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਇਸਨੂੰ ਟੈਂਪਲੇਟ ਵਜੋਂ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਪੂਰੀ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਇਸਨੂੰ ਸਾਫ਼ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਦੁਬਾਰਾ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

| ਸਕ੍ਰੈਪਰ |

ਸਕ੍ਰੈਪਰ ਇੱਕ ਰਬੜ ਦਾ ਸਕ੍ਰੈਪਰ ਹੁੰਦਾ ਹੈ ਜੋ ਲੱਕੜ ਦੇ ਬੋਰਡ, ਧਾਤ ਜਾਂ ਪਲਾਸਟਿਕ ਦੇ ਹੈਂਡਲ ਨਾਲ ਜੁੜਿਆ ਹੁੰਦਾ ਹੈ। ਇਸਦੀ ਵਰਤੋਂ ਸਿਆਹੀ ਨੂੰ ਜਾਲੀਦਾਰ ਸਕਰੀਨ ਰਾਹੀਂ ਅਤੇ ਛਾਪਣ ਵਾਲੀ ਸਤ੍ਹਾ 'ਤੇ ਧੱਕਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਪ੍ਰਿੰਟਰ ਅਕਸਰ ਇੱਕ ਸਕ੍ਰੈਪਰ ਚੁਣਦੇ ਹਨ ਜੋ ਸਕ੍ਰੀਨ ਫਰੇਮ ਦੇ ਆਕਾਰ ਦੇ ਸਮਾਨ ਹੁੰਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਬਿਹਤਰ ਕਵਰੇਜ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਸਖ਼ਤ ਰਬੜ ਸਕ੍ਰੈਪਰ ਬਹੁਤ ਸਾਰੇ ਵੇਰਵਿਆਂ ਵਾਲੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਛਾਪਣ ਲਈ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ, ਕਿਉਂਕਿ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਮੋਲਡ ਦੇ ਸਾਰੇ ਕੋਨੇ ਅਤੇ ਪਾੜੇ ਸਿਆਹੀ ਦੀ ਇੱਕ ਪਰਤ ਨੂੰ ਬਰਾਬਰ ਸੋਖ ਲੈਣ। ਘੱਟ ਵਿਸਤ੍ਰਿਤ ਡਿਜ਼ਾਈਨ ਛਾਪਣ ਜਾਂ ਫੈਬਰਿਕ 'ਤੇ ਛਾਪਣ ਵੇਲੇ, ਇੱਕ ਨਰਮ, ਵਧੇਰੇ ਉਪਜ ਦੇਣ ਵਾਲਾ ਰਬੜ ਸਕ੍ਰੈਪਰ ਅਕਸਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਸਫਾਈ ਸਟੇਸ਼ਨ |

ਇਮਲਸ਼ਨ ਦੇ ਸਾਰੇ ਨਿਸ਼ਾਨ ਹਟਾਉਣ ਲਈ ਵਰਤੋਂ ਤੋਂ ਬਾਅਦ ਸਕ੍ਰੀਨਾਂ ਨੂੰ ਸਾਫ਼ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਜੋ ਉਹਨਾਂ ਨੂੰ ਬਾਅਦ ਵਿੱਚ ਪ੍ਰਿੰਟਿੰਗ ਲਈ ਦੁਬਾਰਾ ਵਰਤਿਆ ਜਾ ਸਕੇ। ਕੁਝ ਵੱਡੇ ਪ੍ਰਿੰਟਿੰਗ ਹਾਊਸ ਇਮਲਸ਼ਨ ਨੂੰ ਹਟਾਉਣ ਲਈ ਵਿਸ਼ੇਸ਼ ਸਫਾਈ ਤਰਲ ਜਾਂ ਐਸਿਡ ਦੇ ਵੈਟ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਦੂਸਰੇ ਸਕ੍ਰੀਨ ਨੂੰ ਸਾਫ਼ ਕਰਨ ਲਈ ਸਿਰਫ ਇੱਕ ਸਿੰਕ ਜਾਂ ਸਿੰਕ ਅਤੇ ਪਾਵਰ ਹੋਜ਼ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ।

5. ਕੀ ਸਕਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਸਿਆਹੀ ਧੋਤੀ ਜਾਵੇਗੀ?

ਜੇਕਰ ਕੱਪੜੇ ਨੂੰ ਕਿਸੇ ਸਿਖਲਾਈ ਪ੍ਰਾਪਤ ਪੇਸ਼ੇਵਰ ਦੁਆਰਾ ਗਰਮੀ ਨਾਲ ਇਲਾਜ ਕੀਤੇ ਧੋਣਯੋਗ ਸਿਆਹੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਸਹੀ ਢੰਗ ਨਾਲ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟ ਕੀਤਾ ਗਿਆ ਹੈ, ਤਾਂ ਡਿਜ਼ਾਈਨ ਨੂੰ ਧੋਤਾ ਨਹੀਂ ਜਾਣਾ ਚਾਹੀਦਾ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਿ ਰੰਗ ਫਿੱਕਾ ਨਾ ਪਵੇ, ਪ੍ਰਿੰਟਰ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ ਕਿ ਸਿਆਹੀ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਅਨੁਸਾਰ ਸੈੱਟ ਕੀਤੀ ਗਈ ਹੈ। ਸਹੀ ਸੁਕਾਉਣ ਦਾ ਤਾਪਮਾਨ ਅਤੇ ਸਮਾਂ ਸਿਆਹੀ ਦੀ ਕਿਸਮ ਅਤੇ ਵਰਤੇ ਗਏ ਫੈਬਰਿਕ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਇਸ ਲਈ ਜੇਕਰ ਪ੍ਰਿੰਟਰ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਚੱਲਣ ਵਾਲੀ ਧੋਣਯੋਗ ਚੀਜ਼ ਬਣਾਉਣ ਜਾ ਰਿਹਾ ਹੈ ਤਾਂ ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ।

6. ਸਕਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਅਤੇ ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਿੰਗ ਵਿੱਚ ਕੀ ਅੰਤਰ ਹੈ?

ਡਾਇਰੈਕਟ ਰੈਡੀ-ਟੂ-ਵੀਅਰ (DTG) ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਿੰਗ ਇੱਕ ਸਮਰਪਿਤ ਫੈਬਰਿਕ ਪ੍ਰਿੰਟਰ (ਕੁਝ ਹੱਦ ਤੱਕ ਇੰਕਜੈੱਟ ਕੰਪਿਊਟਰ ਪ੍ਰਿੰਟਰ ਵਾਂਗ) ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ ਤਾਂ ਜੋ ਤਸਵੀਰਾਂ ਨੂੰ ਸਿੱਧੇ ਟੈਕਸਟਾਈਲ 'ਤੇ ਟ੍ਰਾਂਸਫਰ ਕੀਤਾ ਜਾ ਸਕੇ। ਇਹ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਤੋਂ ਇਸ ਪੱਖੋਂ ਵੱਖਰਾ ਹੈ ਕਿ ਇੱਕ ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਰ ਦੀ ਵਰਤੋਂ ਡਿਜ਼ਾਈਨ ਨੂੰ ਸਿੱਧੇ ਫੈਬਰਿਕ 'ਤੇ ਟ੍ਰਾਂਸਫਰ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਕਿਉਂਕਿ ਕੋਈ ਸਟੈਂਸਿਲ ਨਹੀਂ ਹੈ, ਇਸ ਲਈ ਇੱਕੋ ਸਮੇਂ ਕਈ ਰੰਗ ਲਾਗੂ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ, ਇੱਕ ਵੱਖਰੀ ਪਰਤ ਵਿੱਚ ਕਈ ਰੰਗ ਲਗਾਉਣ ਦੀ ਬਜਾਏ, ਜਿਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਤਕਨੀਕ ਅਕਸਰ ਗੁੰਝਲਦਾਰ ਜਾਂ ਬਹੁਤ ਰੰਗੀਨ ਡਿਜ਼ਾਈਨ ਛਾਪਣ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।

ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਦੇ ਉਲਟ, ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਿੰਗ ਲਈ ਲਗਭਗ ਕਿਸੇ ਸੈੱਟਅੱਪ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ, ਜਿਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਕੱਪੜਿਆਂ ਜਾਂ ਸਿੰਗਲ ਆਈਟਮਾਂ ਦੇ ਛੋਟੇ ਬੈਚਾਂ ਨੂੰ ਛਾਪਣ ਵੇਲੇ ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਿੰਗ ਇੱਕ ਵਧੇਰੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਕਲਪ ਹੈ। ਅਤੇ ਕਿਉਂਕਿ ਇਹ ਟੈਂਪਲੇਟਾਂ ਦੀ ਬਜਾਏ ਕੰਪਿਊਟਰ ਚਿੱਤਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਇਹ ਫੋਟੋਗ੍ਰਾਫੀ ਜਾਂ ਬਹੁਤ ਵਿਸਤ੍ਰਿਤ ਡਿਜ਼ਾਈਨ ਬਣਾਉਣ ਲਈ ਸੰਪੂਰਨ ਹੈ। ਹਾਲਾਂਕਿ, ਕਿਉਂਕਿ ਰੰਗ ਸ਼ੁੱਧ ਰੰਗ ਦੀ ਸਿਆਹੀ ਦੀ ਬਜਾਏ CMYK ਸ਼ੈਲੀ ਦੇ ਰੰਗ ਬਿੰਦੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਛਾਪਿਆ ਜਾਂਦਾ ਹੈ, ਇਹ ਸਕ੍ਰੀਨ ਪ੍ਰਿੰਟਿੰਗ ਵਾਂਗ ਬਿਲਕੁਲ ਉਹੀ ਰੰਗ ਤੀਬਰਤਾ ਪ੍ਰਦਾਨ ਨਹੀਂ ਕਰ ਸਕਦਾ। ਤੁਸੀਂ ਟੈਕਸਟਚਰ ਪ੍ਰਭਾਵ ਬਣਾਉਣ ਲਈ ਡਿਜੀਟਲ ਪ੍ਰਿੰਟਰ ਦੀ ਵਰਤੋਂ ਵੀ ਨਹੀਂ ਕਰ ਸਕਦੇ।

ਸ਼ੀਨਜਿਆਂਗ ਗਾਰਮੈਂਟ ਫੈਕਟਰੀਕੱਪੜਿਆਂ ਵਿੱਚ 15 ਸਾਲਾਂ ਦਾ ਤਜਰਬਾ ਹੈ, ਅਤੇ ਪ੍ਰਿੰਟਿੰਗ ਉਦਯੋਗ ਵਿੱਚ 15 ਸਾਲਾਂ ਦਾ ਤਜਰਬਾ ਹੈ। ਅਸੀਂ ਤੁਹਾਡੇ ਨਮੂਨਿਆਂ/ਬਲਕ ਸਮਾਨ ਲਈ ਪੇਸ਼ੇਵਰ ਲੋਗੋ ਪ੍ਰਿੰਟਿੰਗ ਮਾਰਗਦਰਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਾਂ, ਅਤੇ ਤੁਹਾਡੇ ਨਮੂਨਿਆਂ/ਬਲਕ ਸਮਾਨ ਨੂੰ ਹੋਰ ਸੰਪੂਰਨ ਬਣਾਉਣ ਲਈ ਢੁਕਵੇਂ ਪ੍ਰਿੰਟਿੰਗ ਤਰੀਕਿਆਂ ਦੀ ਸਿਫ਼ਾਰਸ਼ ਕਰ ਸਕਦੇ ਹਾਂ। ਤੁਸੀਂ ਕਰ ਸਕਦੇ ਹੋਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰੋਤੁਰੰਤ!

ਪੋਸਟ ਸਮਾਂ: ਦਸੰਬਰ-21-2023